|

||||||||||||||

Iniezione

Innovazione come tradizione

La serie di presse ad iniezione KW di BMB

Di Andrea Comini

Una delle

realtà più dinamiche nel comparto delle presse a iniezione è BMB, azienda bresciana

caratterizzata per tradizione da un forte orientamento allo sviluppo di soluzioni

tecnologiche originali, che si dimostrano spesso vincenti a livello applicativo.

Una delle

realtà più dinamiche nel comparto delle presse a iniezione è BMB, azienda bresciana

caratterizzata per tradizione da un forte orientamento allo sviluppo di soluzioni

tecnologiche originali, che si dimostrano spesso vincenti a livello applicativo.

L'ennesimo rinnovamento della gamma BMB (cui ha fatto seguito anche un notevole

ampliamento, verso l'alto e verso il basso, del tonnellaggio) è stato concluso proprio in

questo periodo e molti visitatori del recente Plast 2000 hanno potuto apprezzare dal vivo

alcune delle interessanti soluzioni adottate.

Nelle pagine seguenti, frutto di un colloquio con Alessandro Benedini (Technical Training

Manager della società), presentiamo le principali innovazioni della gamma di macchine a

iniezione BMB.

Cresce il tonnellaggio, diminuisce l'ingombro

Attualmente, le macchine della serie KW, cioè quelle equipaggiate con il gruppo di

chiusura a ginocchiera antideflessione sviluppato e brevettato dalla stessa BMB, coprono

esigenze applicative molto vaste. Del resto, potendo scegliere tra numerose versioni con

forza di chiusura a partire da 1600 fino 32000 kN, è facile intuire come la maggior parte

degli stampatori possa trovare la soluzione adeguata alle specifiche esigenze di

produzione.

Mentre al "Plast" di tre anni or sono la BMB aveva puntato maggiormente sulle

macchine di piccolo tonnellaggio, presentando modelli dotati di tecnologia innovativa

frutto delle positive esperienze maturate sulle presse di grandi dimensioni,

all'appuntamento milanese di quest’anno l'azienda si è presentata con presse frutto

di un percorso progettuale inverso: in pratica - spiega Benedini - le innovazioni

apportate nel triennio sulle macchine piccole sono state trasferite, con le opportune

modifiche, ai modelli più grandi.

Risultato: una netta diminuzione dell'ingombro in lunghezza, grazie soprattutto alla messa

a punto di un gruppo d'iniezione di dimensioni ridotte rispetto alla versione precedente e

caratterizzato da un rapporto L/D ottimale ai fini della omogeneizzazione e

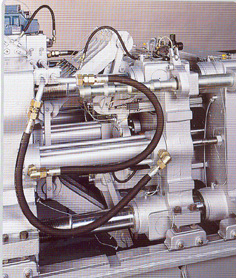

plastificazione del materiale. La soluzione ideata dal costruttore bresciano prevede un

pistone d'iniezione (perfettamente bilanciato oleodinamicamente) direttamente collegato

con la vite di plastificazione e in rotazione con la stessa durante la fase di dosaggio

del materiale plastico. Sono stati perciò eliminati componenti soggetti a usura (quali i

cuscinetti reggispinta, di norma presenti all'interno del pistone), mentre il motore

oleodinamico che provvede alla rotazione della vite è stato montato sul medesimo asse del

pistone, ottenendo un rendimento migliore. Con questa soluzione, BMB può offrire oggi al

mercato presse a iniezione di elevato tonnellaggio con una riduzione del 15-20%

dell'ingombro in lunghezza. Un vantaggio significativo nell'attuale contesto produttivo,

nel quale i costi non sono più limitati al consumo energetico, alle materie prime o alla

forza lavoro ma comprendono, in misura sempre maggiore soprattutto nei paesi altamente

industrializzati, anche lo spazio.

Importante anche sottolineare - precisa Benedini - la particolare attenzione dedicata al

controllo del movimento del pistone d'iniezione, una fase della massima importanza

nell'ambito dell'intero ciclo di lavoro. Ecco perché sulle presse KW è installata una

servovalvola operante in anello chiuso di velocità e pressione che controlla con la

massima precisione sia la fase di riempimento della cavità di stampaggio sia la fase di

mantenimento della pressione. Questa soluzione, ampiamente collaudata sul campo, assicura

secondo il costruttore la velocità, la precisione e la ripetibilità dei movimenti

macchina indispensabili a una produzione qualitativamente ottimale.

Versatilità e bassi consumi

Un altro vantaggio - non meno importante ai fini della versatilità di produzione,

sottolinea Benedini - derivante dall'innovazione tecnologica apportata dalla BMB alle

presse di grandi dimensioni si riferisce alla possibilità di eseguire un cambio molto

rapido del contenitore, operazione oggi attuabile in pochi minuti anche da parte di

personale non particolarmente specializzato e senza ricorrere alla traslazione laterale

del gruppo iniezione. Ciò consente a tutti i trasformatori che devono eseguire frequenti

cambi di materiale una notevole riduzione dei tempi morti e della quantità di scarti di

avviamento macchina.

Oltre a questa prerogativa, presente di serie su tutte le presse della nuova generazione

BMB, è disponibile su richiesta per diversi modelli una soluzione basata sull'impiego di

una pompa a portata variabile che consente un’ulteriore riduzione del consumo

energetico, di per sé già limitato dalla presenza, di serie, degli accumulatori

oleopneumatici che entrano in gioco in tutte le fasi del ciclo di stampaggio.

Gli accumulatori provvedono ad inviare l'olio agli utilizzi garantendo velocità elevate e

costanti, precisione nella regolazione dei singoli movimenti, assorbimento dei picchi di

pressione. Ne deriva una superiore durata di tutti i componenti oleodinamici, ma

soprattutto la possibilità di sovrapporre i movimenti macchina senza alterare le

velocità specifiche degli stessi, con conseguente diminuzione del tempo di ciclo e, come

accennato, riduzione del consumo energetico.

Tutte queste interessanti prerogative vengono rese ulteriormente appetibili

dall'installazione, su richiesta, di una pompa a portata variabile per caricare gli

accumulatori in funzione del ciclo macchina.

Tale possibilità contribuisce infatti a diminuire in misura ancora maggiore il consumo di

energia delle presse, consentendo una interessante riduzione del costo di produzione per

unità di prodotto. Un altro passo avanti, quindi, in sintonia con le esigenze

dell'industria trasformatrice.

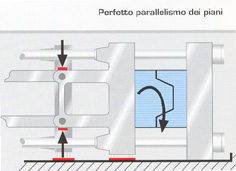

I "segreti" del parallelismo KWLo speciale sistema di chiusura KW, sviluppato e brevettato da BMB, è un po' "l'asso nella manica" del costruttore bresciano. Grazie a bielle che, in fase di apertura, si ripiegano verso l'esterno, è stato possibile coniugare i vantaggi tipici delle chiusure a ginocchiera (in termini di rigidità meccanica, alta velocità dei movimenti e parallelismo dei piani porta-stampo) con le lunghe corse consentite dai sistemi a pistone. Inoltre, la particolare geometria delle bielle sviluppata da BMB consente l'applicazione della forza dinamica verso il centro del piano mobile, eliminando così la flessione dei piani e permettendo la distribuzione della pressione sull'intera superficie dello stampo. Il vantaggio diretto, ovviamente, è una produzione di qualità più elevata.

Altri dettagli rilevanti del gruppo chiusura KW sono i seguenti:

|

Tecnologia esclusiva per il controllo

L'innovazione, in un settore tecnologicamente avanzato come quello dello stampaggio a

iniezione, non può limitarsi, per essere davvero tale, agli aspetti meccanici. Da tempo,

infatti, i costruttori "combattono" anche sul piano dell'elettronica di

controllo e gestione delle macchine. Sotto questo aspetto, BMB ha deciso di distinguersi

nettamente adottando un sistema Siemens particolarmente efficiente, diverso dai PLC

comunemente utilizzati nel settore, basato su microprocessori ad alta velocità di

trasmissione dati (nell'ordine dei millisecondi) dedicati alle diverse funzioni della

macchina.

Importante sottolineare - precisa Benedini- che l'utilizzo di microprocessori invece di

PLC è da sempre una caratteristica di BMB, che inoltre sviluppa internamente i software.

La differenza tra utilizzare un pacchetto industriale generico adattato alle esigenze di

una pressa a iniezione e poter usufruire invece di programmi sviluppati direttamente e

specificamente da chi produce anche la macchina è ovvia e notevole, secondo Benedini.

Distinguersi a colpo d'occhio

Il mercato, ormai da diverso tempo, è anche terreno di scontro a livello di

"immagine", persino in settori all'apparenza più "austeri" come

quello, prettamente industriale, dello stampaggio a iniezione.

BMB ha quindi optato per un rinnovamento delle presse anche dal punto di vista estetico,

adottando carterature completamente trasparenti che permettono una eccellente visibilità

degli organi della macchina e linee di colore che consentono di identificare lo

"stile" BMB a colpo d'occhio.